设备运维

设备运维

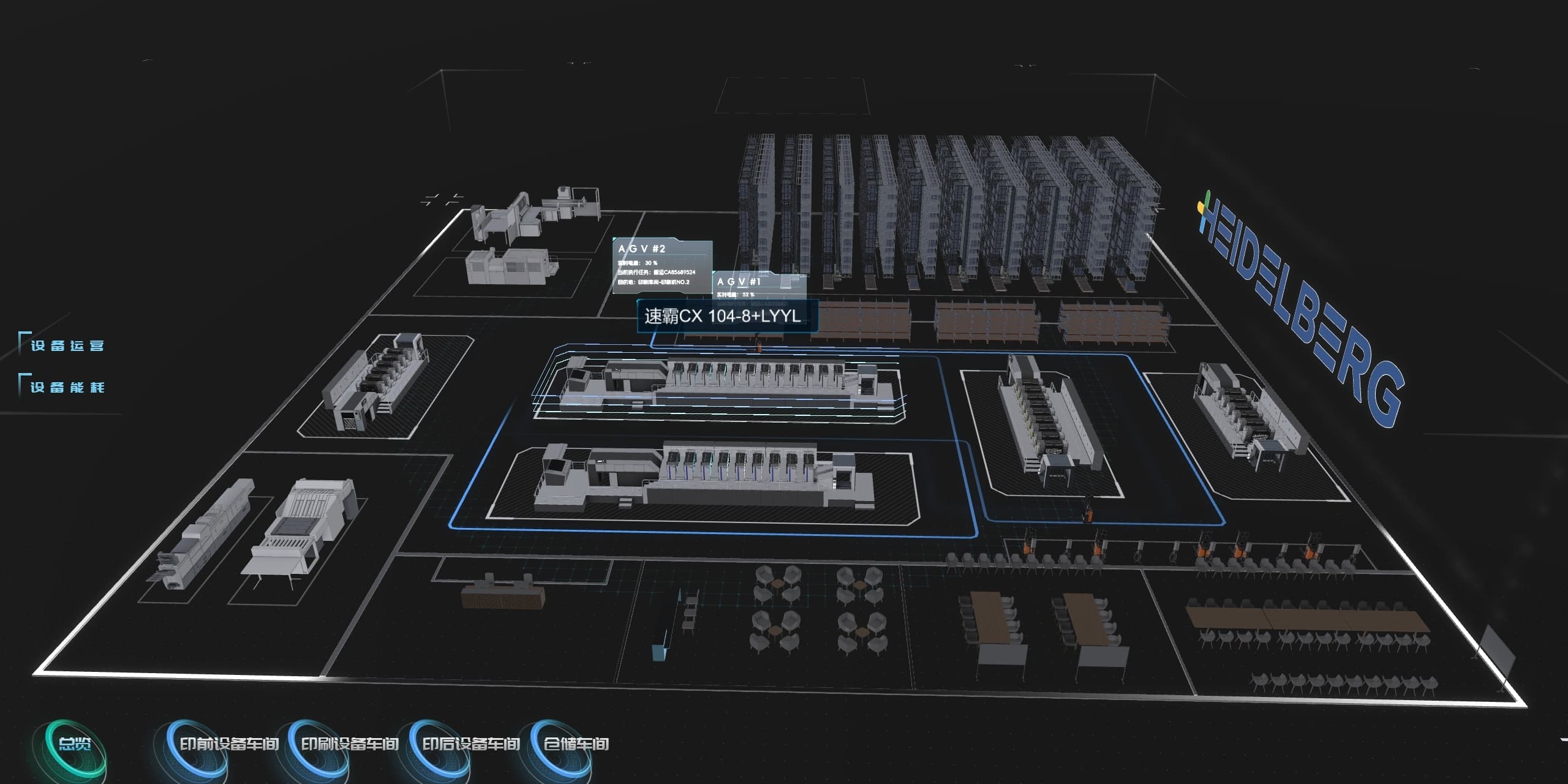

基于数字孪生技术构建设备三维可视化运维平台,实时展示设备运行状态、性能指标和健康度评估,可视化关键零部件运行参数、故障预警、维护记录等信息,为运维人员提供科学的维护决策支持。

行业背景

设备运维正向智能化、预测性方向发展,传统的计划性维护和事后维护模式已无法满足现代生产需求。随着IoT、边缘计算、AI等技术的应用,设备运维进入智慧运维时代。未来设备运维将实现状态感知、故障预测、智能诊断、自主维护等能力。国家推进设备更新和技术改造,为智能运维技术应用提供了政策支持和市场机遇。

挑战与痛点

在数字化转型过程中,企业面临的核心挑战和亟待解决的关键痛点

设备数据采集标准不统一

多品牌设备数据格式各异,通讯协议不统一,导致数据难以统一接入和处理,影响监测的实时性和准确性,增加了数据集成的难度和成本。缺乏统一的数据标准规范。

故障诊断依赖经验难以量化

设备故障诊断主要依赖维修人员经验判断,缺乏科学的量化指标和评估标准,难以建立统一的诊断模型,影响故障预测的准确性。专家知识难以传承。

预测性维护决策支持不足

虽有大量运行数据,但缺乏有效的数据分析模型和决策方法,难以准确预测设备寿命和最优维护时间,造成维护成本增加。缺乏智能决策算法。

设备全生命周期管理碎片化

设备从采购、安装到报废的全周期数据分散在不同系统中,缺乏统一视图,难以实现资产全生命周期的精细化管理。缺乏统一的资产管理平台。

解决方案

基于数字孪生技术的创新解决方案,全面应对行业挑战

设备数字孪生建模

构建设备高精度数字化副本,实现设备状态的实时映射和监控

智能故障诊断

基于AI算法的设备故障诊断和预测系统,提升故障识别准确性

预测性维护平台

基于数据驱动的预测性维护决策系统,优化维护策略和成本

方案优势

显著的效果提升和价值创造,助力企业实现数字化转型目标

设备机理建模技术

结合物理机理和数据驱动的混合建模方法,提升故障预测的准确性和可解释性

多源数据融合算法

融合振动、温度、电流等多维传感器数据,构建设备健康状态全面评估体系

知识图谱驱动诊断

构建设备故障知识图谱,结合专家经验和历史数据,提供智能诊断服务

12年+运维项目经验

在钢铁、石化、电力等行业积累丰富的设备运维数字化实践经验

项目数据

监控设备

支持各类工业设备的实时监控

故障预测准确率

基于AI算法的故障预测精度

维护成本节约

通过预测性维护实现成本优化